Gruppo di lavoro per la valutazione e il controllo di

Qualità delle apparecchiature digitali

A cura di:

Gruppo di Lavoro

per la Valutazione e il Controllo di

Qualità delle Apparecchiature Digitali

Coordinatore del gruppo di lavoro

GIACOMO |

BELLI |

Azienda Ospedaliero Universitaria Careggi |

Firenze |

Documento predisposto da:

GiOVANNI |

BORASI |

Ospedale S.Maria Nuova |

Reggio E. |

ANDREA |

NITROSI |

Ospedale S.Maria Nuova |

Reggio E. |

MARCO |

BERTOLINI |

Ospedale S.Maria Nuova |

Reggio E. |

GIACOMO |

BELLI |

Azienda Ospedaliero Universitaria Careggi |

Firenze |

Hanno collaborato:

OSVALDO |

RAMPADO |

Torino |

CATERINA |

GHETTI |

Parma |

Altri componenti il Gruppo di Lavoro:

SERGIO |

BONI |

PAOLA |

BREGANT |

SIMONE |

BUSONI |

ELENA |

CALABRI |

PAOLA |

COLOMBO |

TIZIANA |

COSTI |

MANLIO |

DEL CORONA |

RICCARDO |

DI LIBERTO |

MICHELE |

FEDI |

CHIARA |

FERRARI |

CHIARA |

GASPERI |

GIUSEPPE |

GUIDARELLI |

BARBARA |

LAZZARI |

SERGIO |

LUXARDO |

ANDREA |

MARCHI |

ALBERTO |

MARI |

VINCENZO M. |

MARZULLI |

LORELLA |

MASCARO |

MARIA PIA |

MASCIA |

SILVIA |

MAZZOCCHI |

FRANCESCO |

MEUCCI |

ELVINA |

NASSIVERA |

NADIA |

OBERHOFER |

DANIELA |

ORIGGI |

NICOLETTA |

PARUCCINI |

LUISA |

PIEROTTI |

MASSIMILIANO |

PORZIO |

STEFANO |

RIVETTI |

NICOLETTA |

SCRITTORI |

ADRIANA |

TADDEUCCI |

ALESSANDRO |

TOFANI |

SABRINA |

VIGORITO |

GIOVANNA |

ZATELLI |

INDICE

1. GENERALITÀ 6

1.1. Premessa 6

1.2. Documenti tecnici utilizzati class="c4" 6

1.3. Parametri da sottoporre a controllo class="c4" 7

1.4. Tolleranze sulle frequenze di controllo class="c4" 7

1.5. Definizioni 8

1.5.1. Prove di accettazione o di collaudo class="c4" 8

1.5.2. Prove di verifica o di stato class="c4" 8

1.5.3. Prove mantenimento o di costanza class="c4" 8

1.5.4. Valore di riferimento 8

1.5.5. Valore LIMITE PROPOSTI 8

1.6. Condizioni di esecuzione dei controlli 8

1.6.1. Procedure operative 8

1.6.2. Azioni correttive da intraprendere class="c4" 9

1.6.3. Registrazione dei dati 9

1.6.4. norme transitorie 9

2. FORMAZIONE DELL’IMMAGINE NEI SISTEMI DR CON RIVELATORE A MATRICE ATTIVA 10

2.1. Tecnologia e tipologia dei rivelatori class="c4" 10

2.2. Calibrazione del rivelatore class="c4" 12

2.3. Formazione immagine digitale ed esportazione 12

3. PARAMETRI DA SOTTOPORRE A CONTROLLO class="c4" 15

3.1. Funzione di conversione 16

3.1.1. Strumentazione 16

3.1.2. Procedura 16

3.1.3. Valutazione dei dati 16

3.1.4. Criteri da applicare 16

3.1.5. Riferimento limiti 16

3.1.6. Controllo e periodicità class="c4" 17

3.2. Correnti di buio 17

3.2.1. Strumentazione 17

3.2.2. Procedura 17

3.2.3. Valutazione dei dati 17

3.2.4. Criteri da applicare 17

3.2.5. Riferimento limiti 17

3.2.6. Controllo e periodicità class="c4" 17

3.3. Non-Uniformità di segnale class="c4" 18

3.3.1. Strumentazione 18

3.3.2. Procedura 18

3.3.3. Valutazione dei dati 18

3.3.4. Criteri da applicare 18

3.3.5. Riferimento limiti 19

3.3.6. Controllo e periodicità class="c4" 19

3.4. Non-Uniformità di rapporto segnale rumore (SNR) 19

3.4.1. Strumentazione 19

3.4.2. Procedura 19

3.4.3. Valutazione dei dati 19

3.4.4. Criteri da applicare 19

3.4.5. Riferimento limiti 20

3.4.6. Controllo e periodicità class="c4" 20

3.5. Analisi delle componenti del rumore in funzione della dose 20

3.5.1. Strumentazione 20

3.5.2. Procedura 20

3.5.3. Valutazione dei dati 21

3.5.4. Criteri da applicare 21

3.5.5. Riferimento limiti 21

3.5.6. Controllo e periodicità class="c4" 21

3.6. Spettro del rumore (NPS) 21

3.6.1. Strumentazione 22

3.6.2. Procedura 22

3.6.3. Valutazione dei dati 22

3.6.4. Criteri da applicare 22

3.6.5. Riferimento limiti 22

3.6.6. Controllo e periodicità class="c4" 22

3.7. Analisi degli artefatti 22

3.7.1. Strumentazione 23

3.7.2. Procedura 23

3.7.3. Valutazione dei dati 23

3.7.4. Criteri da applicare 23

3.7.5. Riferimento limiti 23

3.7.6. Controllo e periodicità class="c4" 23

3.8. Risoluzione spaziale 23

3.8.1. Strumentazione 23

3.8.2. Procedura 23

3.8.3. Valutazione dei dati 24

3.8.4. Criteri da applicare 24

3.8.5. Riferimento limiti 25

3.8.6. Controllo e periodicità class="c4" 25

3.9. Sensibilità a basso contrasto class="c4" 25

3.9.1. Strumentazione 25

3.9.2. Procedura 25

3.9.3. Valutazione dei dati 25

3.9.4. Criteri da applicare 25

3.9.5. Riferimento limiti 26

3.9.6. Controllo e periodicità class="c4" 26

3.10. Precisione di misura di distanze class="c4" 26

3.10.1. Strumentazione 26

3.10.2. Procedura 26

3.10.3. Valutazione dei dati 26

3.10.4. Criteri da applicare 27

3.10.5. Riferimento limiti 27

3.10.6. Controllo e periodicità class="c4" 27

3.11. Rapporto di formato (conservazione del rapporto di scala nelle due dimensioni) class="c4" 27

3.11.1. Strumentazione 27

3.11.2. Procedura 27

3.11.3. Valutazione dei dati 27

3.11.4. Criteri da applicare 27

3.11.5. Riferimento limiti 27

3.11.6. Controllo e periodicità class="c4" 28

3.12. Persistenza di immagini latenti class="c4" 28

3.12.1. Strumentazione 28

3.12.2. Procedura 28

3.12.3. Valutazione dei dati 28

3.12.4. Criteri da applicare 29

3.12.5. Riferimento limiti 29

3.12.6. Controllo e periodicità class="c4" 29

3.13. Impostazioni di acquisizione / visualizzazione e Livelli Diagnostici 30

3.13.1. Strumentazione 30

3.13.2. Procedura 30

3.13.3. Valutazione dei dati 30

3.13.4. Criteri da applicare 31

3.13.5. Riferimento limiti 31

3.13.6. Controllo e periodicità class="c4" 31

4. ESEMPIO DI SCHEMA DI ACQUISIZIONE IMMAGINI 32

Le presenti linee guida si riferiscono agli apparecchi di radiografia digitale diretta basati su AMFPI (Active Matrix Flat Panel Imagers), frequentemente indicati con il termine di Direct Radiography (DR) o Flat Panel Detector (FPD). Il documento fornisce indicazioni dettagliate per l’elaborazione dei relativi Manuali di Qualità istituiti all’interno di un programma di garanzia di qualità come previsto dal D.Lgs 187/2000 [1].

Il documento che definisce la tipologia dei controlli da effettuare per la valutazione dei parametri fondamentali del sistema, definendo degli indici di qualità, nonché i metodi per verificare che i valori di tali parametri permangano, nel tempo, all’interno dei limiti stabiliti.

A corredo delle linee guida sono riportati:

Nelle presenti linee guida non sono trattati gli aspetti che riguardano le apparecchiature radiogene in quanto tali ed i relativi accessori non espressamente dedicati al sistema. Per quanto concerne le stampanti su film di immagini digitali e le workstation di visualizzazione-refertazione delle immagini si rimanda alle specifiche linee guida già predisposte dal gruppo di lavoro.

Il Manuale è stato predisposto sulla base dei seguenti documenti:

Nella tabella 1 sono riportati i parametri da sottoporre a controllo, la tipologia dei controlli da effettuare su tali parametri e, nel caso dei controlli di costanza, la frequenza di esecuzione.

I parametri riportati rappresentano la totalità dei controlli effettuabili su questo tipo di apparecchi; in base alle caratteristiche tecniche di ogni singola apparecchiatura, al carico di lavoro e ai risultati dei controlli di costanza, mentre nei controlli di stato potranno essere sottoposti a verifica tutti o solo una parte dei parametri riportati, sufficienti comunque a formulare un motivato giudizio di merito.

Tabella 1 Parametri da sottoporre a controllo

Paragrafo |

Parametri |

Accettazione |

Stato |

Costanza |

Frequenza |

3.1 |

Funzione di conversione |

X |

X |

X |

annuale |

3.2 |

Correnti di buio |

X |

X |

X |

semestrale |

3.3 |

Non-Uniformità di segnale |

X |

X |

X |

semestrale |

3.4 |

Non-Uniformità di rapporto segnale rumore |

X |

X |

X |

semestrale |

3.5 |

Analisi delle componenti del rumore in funzione della dose |

X |

X |

X |

annuale |

3.5 |

Spettro del rumore |

X |

X |

-- |

|

3.7 |

Analisi degli artefatti |

X |

X |

X |

semestrale |

3.8 |

Risoluzione spaziale |

X |

X |

-- |

|

3.9 |

Sensibilità a basso contrasto |

X |

X |

X |

annuale |

3.10 |

Precisione di misura di distanze |

X |

X |

-- |

-- |

3.11 |

Rapporto di formato (conservazione del rapporto di scala nelle due dimensioni) |

X |

X |

-- |

-- |

3.12 |

Persistenza di immagini latenti |

X |

X |

X |

semestrale |

3.13 |

Impostazioni di acquisizione / visualizzazione e livelli diagnostici |

X |

X |

X |

biennale |

Le frequenze indicate per i controlli di costanza s’intendono con un margine di tolleranza di un mese per i controlli semestrali e di tre mesi per quelli ANNUALI.

Con prova di accettazione o di collaudo s’intende la verifica della conformità dell’apparecchio alle caratteristiche dichiarate dal costruttore e/o alle specifiche definite nel contratto di acquisizione[2].

Viene effettuata nei seguenti casi:

Con prova di verifica o di stato s’intende la misura dei parametri fondamentali dell’apparecchiatura al fine di determinarne la grandezza ad un determinato momento[2].

Viene effettuata nei seguenti casi:

Con prova di mantenimento o di costanza s’intende la misura dei parametri che permettono di assicurare che la prestazione funzionale dell’apparecchio sia conforme ai criteri stabiliti[2].

Viene effettuata nei seguenti casi:

I valori di riferimento delle prove di mantenimento o di costanza sono fissati dalle prove di stato.

I valori limite proposti in questo documento sono stati dedotti sulla base di norme preesistenti (per maggiori dettagli si rimanda ai riferimenti specifici per ciascun controllo). Laddove non esistono norme specifiche i valori sono da intendersi come passibili di successive variazioni o sulla base di aggiornamenti della letteratura o come risultato di trial multicentrici secondo le indicazioni del Gruppo di lavoro AIFM.

Le istruzioni dettagliate relative alle modalità operative d’esecuzione dei controlli previsti dalle presenti linee guida, per ogni tipologia di apparecchiatura e/o per ogni singola macchina, sono riportate nei documenti denominati “Protocollo di esecuzione delle prove sugli apparecchi di Radiografia Digitale Diretta” che dovranno essere predisposti dal Responsabile dell'impianto radiologico avvalendosi dell'incaricato dell'esecuzione dei controlli di qualità. Le impostazioni dei parametri operativi corrisponderanno quindi a quelle specificate nel manuale operativo in dotazione all’apparecchio in esame.

La periodicità dei controlli qui proposta può subire variazioni che tengano nel dovuto conto le modalità di utilizzo dell’apparecchiatura.

Se i risultati ottenuti indicano che l’apparecchio non rientra nelle tolleranze previste è comunque necessario ripetere le misure. Di concerto con il medico responsabile verranno intraprese graduali azioni correttive:

I risultati dei controlli vengono riportati su apposito registro che comprende sia gli aspetti tecnici sia quelli diagnostici nonché il giudizio del medico responsabile.

Per la durata di dodici mesi dall’inizio dell’applicazione del presente documento il tipo e la frequenza delle prove di costanza potrà avvenire con modalità e con cadenza differenti da quelle riportata in tabella 1 allo scopo di consentire una graduale trasformazione dell’organizzazione dei reparti al fine di inserire tra le attività svolte abitudinariamente anche l’esecuzione dei controlli di costanza.

Nell’ultimo decennio, lo sforzo scientifico e tecnologico prevalente è stato rivolto allo sviluppo di rivelatori a pannelli piatti (Flat Panel Detectors – FPD) di ampie dimensioni, che consistono in uno strato di rivelazione depositato su di una matrice attiva (Active Matrix Array - AMA) di transistor a film sottile (Thin Film Transistors - TFT), ricavata da uno strato di Silicio amorfo idrogenato.

Questi sistemi sono classificati per tipologia di rivelazione: diretta o indiretta. Tale classificazione è legata alle caratteristiche della strato che assorbe i fotoni X.

Nei sistemi a conversione diretta, i quanti di radiazione sono assorbiti in uno strato fotoconduttore, più comunemente Selenio amorfo (aSe Z=34), e producono una coppia elettrone-lacuna. Sotto l’influenza di un forte campo elettrico creato tra le superfici esterne, le cariche sono separate e guidate verso gli elettrodi collettori del TFT, dove vengono immagazzinate (condensatori). Un opportuno circuito di lettura, scarica i singoli TFT leggendo i vari pixel, costruendo così l’immagine. I sistemi a conversione diretta presentano una elevatissima MTF (Modulation Transfer Function), ma di contro un rumore che tende a non diminuire significativamente al crescere delle frequenze.

Nei sistemi a conversione indiretta, il fotone è assorbito in uno strato di materiale scintillante (CsI o alogenuri di terre rare) e la luce prodotta viene poi raccolta da una matrice di fotodiodi che provvede a convertirla in carica elettrica. Ad oggi il materiale scintillante più largamente impiegato è lo CsI(Tl) (Z=55), strutturato in microcristalli delle dimensioni di 5-10 micrometri di diametro (struttura “colonnare”), che costituiscono un’efficace “guida di luce”. Si riduce così la diffusione della radiazione luminosa all’interno dei cristalli fluorescenti, con un aumento della definizione dell’immagine. I passi successivi, ottenuti con l’impiego della matrice attiva di Silicio amorfo, sono simili a quelli dei sistemi a conversione diretta. I sistemi a conversione indiretta presentano una MTF più bassa rispetto ai sistemi diretti, ma un minor rumore.

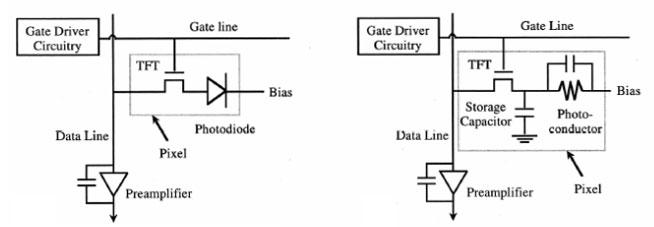

I circuiti equivalenti dei pixel sia per la rivelazione indiretta e diretta sono schematizzati in Figura 1.

Figura 1 – Circuiti equivalenti di un pixel di un sistema a rivelazione indiretta (a sinistra) ed uno a rivelazione diretta (a destra)

L’aspetto più importante dei sistemi FPD è la possibilità di offrire un’efficienza di conversione quantistica più elevata sia dei sistemi tradizionali schermo-pellicola (SF) che delle cassette di Computed Radiography (CR).

Questi sistemi, inoltre, semplificano il flusso di lavoro in Radiologia, e possono ora essere applicati in campo fluoroscopico.

Le modalità di lettura delle AMA sono schematizzate nella Figura 2. Ogni pixel costituisce l’elettrodo collettore (drain) del TFT (B) ed è connesso ad un capacitore che immagazzina la carica prodotta (tanto per i rivelatori di tipo diretto che indiretto); le righe (gate lines) connettono il “gate” dei TFT; le colonne (data lines) connettono gli elettrodi di “source”; durante l’esposizione i gates sono chiusi: la carica si accumula; la lettura di una riga avviene variandone il potenziale (gates aperti): il source e l’altro elettrodo “drain” sono in contatto; i pixel di ogni riga “scaricano” la carica accumulata. I segnali delle varie righe vengono serializzati (multiplexing) ed inviati al convertitore analogico-digitale (ADC).

La modalità di lettura delle AMA, righe in modo sequenziale e colonne in parallelo, per effetto degli accoppiamenti capacitivi ed induttivi tra gli elementi attivi, dovuti, in particolare, alle variazioni di tensione delle linee dei gates (aperto-chiuso), crea una correlazione tra i pixel che può apparire nell’immagine (striature orizzontali e verticali quasi impercettibili, riduzione del contrasto globale) ed influire quindi sui parametri fisici che la caratterizzano, come per esempio lo spettro di rumore e l’MTF.

La tecnologia impiegata per la realizzazione delle AMA a silicio amorfo idrogenato (a-Si:H) è analoga a quella impiegata nella fabbricazione di pannelli solari, fotocopiatrici, fax, nonché nei monitor a cristalli liquidi (LCD). Nel nostro caso, strati successivi di film sottili sono depositati su di un supporto di vetro di grandi dimensioni (fino ad 1 m x 1 m) impiegando il gas Silano (SiH4). Il processo avviene in un reattore al plasma alla temperatura di circa 250°C, impiegando, generalmente, la tecnica PECVD (Plasma Enhanced Chemical Vapor Deposition). Le caratteristiche salienti sono:

1) il singolo film di silicio amorfo (a-Si:H), presenta, contemporaneamente, caratteristiche di “ordine” a corto raggio e di “disordine” a lungo raggio, con proprietà che possono variare, in relazione ai parametri di deposizione (temperatura o frequenza di plasma) tra quelle dei materiali cristallini e di quelli amorfi (nano, micro e policristallini). Ne deriva una configurazione energetica “a bande”, tipica dei materiali cristallini, insieme con la formazione di stati all’interno della “banda proibita”, che sarebbero impossibili in un cristallo perfetto. L’aspetto disordinato è responsabile, tra l’altro, dell’altissima tolleranza ai difetti indotti dalle radiazioni X e, nel contempo, gli stati nella banda proibita determinano le principali proprietà elettriche del materiale.

2) Durante il processo di deposizione, diversi gas possono essere introdotti nel plasma, per controllare accuratamente il livello di “drogaggio” degli strati successivi del materiale, che includono strati isolanti, conduttori e quelli dedicati alle interconnessioni tra i vari componenti elettronici (ad esempio transistor, fotodiodi o condensatori), necessari per consentire l’operatività delle AMA.

3) L’impiego di tecniche fotolitografiche permette di rimuovere selettivamente le parti non utili del sistema, che, a seconda della complessità può essere costituito da 4 a 12 strati.

La produzione industriale delle AMA richiede elevati investimenti, principalmente per la creazione di “camere bianche”.

Figura 2 - Modalità di lettura delle AMA. Ogni pixel costituisce l’elettrodo drain del TFT (B) ed è connesso ad un capacitore che immagazzina la carica prodotta (nei sistemi a rivelazione diretta o indiretta); le righe (gate lines) connettono i gates dei TFT; le colonne (data lines) connettono i terminali di source; durante l’esposizione i gates sono chiusi: la carica si accumula; la lettura di una riga avviene variandone il potenziale (gates aperti): source e drain sono in contatto; i pixel di ogni riga “scaricano” la carica accumulata. I segnali delle varie righe vengono serializzati ed inviati all’ADC.

Le immagini acquisite da un FPD non sono immediatamente utilizzabili per essere visualizzate. Le immagini devono essere corrette per rimuovere artefatti e correggere l’aspetto delle immagini al fine di ottenere un radiogramma diagnostico. Queste correzioni sono necessarie sia a causa delle limitazioni nelle performance del FPD sia per rappresentare i dati digitali in hard copy o soft copy. Il secondo tipo di processamento è ben noto e applicato generalmente su tutti i sistemi digitali. Altre correzioni sono necessarie per superare difetti tecnologici di fabbricazione. A causa della limitata precisione nel controllo dello spessore di deposizione e nella qualità dei cristalli, nonché delle restanti componenti elettroniche, la sensibilità relativa alla radiazione X di ciascun pixel può variare così come il segnale di offset corrispondente ("dark current").

Il metodo più efficace nella rimozione di questi effetti è chiamato "flat fielding". Il "flat fielding" altro non è che l'applicazione di fattori di correzione di ogni singolo pixel derivanti dall'analisi di particolari immagini.

Le variazioni nell'offset dei pixel sono corrette utilizzando immagini "dark field", acquisiste cioè senza esposizione a raggi X (offset), mentre la sensibilità di ogni pixel viene corretta utilizzando immagini "flat-field" acquisite mediante l'esposizione ad un campo uniforme sull'intera area del rivelatore. La deriva temporale nelle correnti di fuga e la deriva termica nel fattore di guadagno elettronico e nell'offset possono richiedere aggiornamenti periodici dei fattori di correzione. I FPD più moderni permettono di monitorare il segnale "dark" tra due esposizioni successive in modo da modificare continuamente l'offset. La deriva nella sensibilità del pixel è estremamente limitata anche su periodi di tempo relativamente lunghi. Per tale ragione l'acquisizione dei dati di "flat field" non deve essere effettuata così frequentemente come invece la correzione dell'offset. Il flat fielding dell'immagine può generare a sua volta rumore strutturato sull'immagine se non eseguito correttamente. Più di un’acquisizione dovrà essere mediata per determinare il rumore "dark" e i valori di "flat field" per la correzione dei singoli pixel. La correzione flat field può essere realizzata mediante l'acquisizione di immagini a livelli di esposizione diversi. Altri fattori quali la non uniformità del campo radiante attribuibile ad esempio all'effetto anodico, che sono intrinsecamente compresi nella calibrazione, possono creare artefatti nell'immagine corretta finale (ad esempio se il pannello viene ruotato). Un elemento che comunque non può venire trascurato è che la correzione "flat fielding" è valida nell'ipotesi che i pixel siano tra loro indipendenti (se ad esempio nello strato di fosfori è presente un rumore strutturato la correzione non è indipendente dall'immagine e può potenzialmente riapparire nelle immagini anche dopo l'applicazione del "flat fielding").

Imperfezioni nel processo di fabbricazione possono dare origine ad una serie di diversi errori e difetti nella matrice di acquisizione. Queste imperfezioni possono portare a difetti puntuali o lineari: nel primo caso si parla di “bad pixel” (singoli o a cluster), nel secondo di "bad line" (linee complete o parziali). In teoria l'eliminazione dei bad pixel potrebbe essere realizzata mediante una "ablazione" laser dei contatti che collegano i singoli transistor alle righe di lettura, anche se probabilmente questa soluzione comporterebbe effetti a cascata sul rapporto di riempimento della matrice. Per questa ragione l'eliminazione di bad pixel o line viene usualmente realizzata mediante elaborazioni software.

Altri elementi che dovrebbero essere valutati nei controlli di qualità su apparecchi FPD sono l'assenza o persistenza di immagini latenti, la resistenza al danneggiamento per esposizione intense ai raggi x

NOTA: La calibrazione del sistema è fortemente influenzata dalla presenza o assenza della griglia antidiffusiva.

Per poter implementare delle procedure di elaborazione di immagini previste da queste linee guida, le stesse immagini digitali devono rendersi disponibili in formato accessibile cosicchè si possano leggere i valori numerici della matrice di pixel e su questa applicare delle trasformazioni numeriche. Le immagini digitali possono essere esportate, trasferite e memorizzate in formato DICOM (Digital Imaging and Communications in Medicine) [5] tramite la rete dati verso un server o una workstation di elaborazione o memorizzate su un supporto fisico rimovibile (CDROM ecc.) prodotto direttamente sulla console della modalità diagnostica. Per interpretare correttamente il contenuto informativo di un’immagine, in relazione alle modalità di acquisizione e alle caratteristiche del rivelatore, occorrono delle informazioni, che solitamente il protocollo Dicom fornisce a sufficienza, se la classe di servizio “Storage SCU” è correttamente implementata nella console di acquisizione. Le informazioni legate alla modalità di acquisizione (parametri radiologici), alla geometria del rivelatore, alle caratteristiche della matrice immagine e alla modalità di elaborazione o di presentazione sono ricavabili da ciascuna immagine, in formato DICOM, analizzando il cosiddetto “header”. L’header, che si trova all’inizio del file immagine, è costituito da campi di informazione catalogati per gruppo e per elemento chiamati tags. Ogni tag è codificato da una coppia di numeri (group number, element number - in formato esadecimele) seguito dal valore o stringa che rappresenta l’attributo informativo.

Nello standard Dicom un oggetto immagine proveniente da una apparecchitura digitale diretta possiede come attributo di modalità (tag Modality: 0008,0060) la stringa DX (radiografia digitale); altri attributi possono essere MG (mammografia), PX (radiografia panoramica dentale), IO (radiografia intra-orale).

Un’ indicazione che l’immagine non ha subito elaborazioni importanti (pixel enhancement, spatial filtering ecc.), prima di essere esportata, può essere fornita dal tag Image Type (0008, 0008) che contiene nel primo dei quattro attributi i valori ORIGINAL o DERIVED. Se il primo attributo non esclude qualche sorta di elaborazione dell’immagine (vedi avanti), sicuramente il termine Derived significa che l’immagine può essere sostanzialmente differente da quella acquisita in origine.

Comunque la tipologia e la finalità per la quale un’imagine DX è stata esportata può essere ricavata dal tag Presentation Intent Type (0008, 0068) che ammette due soli attributi (Figura 3) :

Figura 3 – Schema della modalità di esportazione di una immagine di tipo DX nello standard Dicom

Un altro aspetto importante è relativo alla modalità di rappresentazione numerica del valore del singolo pixel, in relazione all’intensità della radiazione incidente, che possiamo trovare in alcuni tags:

Infine la profondità di digitalizzazione del valore del pixel è ottenibile dai tags:

Premessa operativa

Il tubo radiogeno deve essere calibrato secondo i protocolli in uso (riproducibilità ed accuratezza). Mantenere sempre la stessa geometria di acquisizione.

Tutte le prove relative ai parametri di cui ai paragrafi (3.3, 3.4, 3.5, 3.6) devono essere condotte nelle stesse condizioni di calibrazione dell’apparecchiatura (qualità della radiazione-filtrazione, distanza sorgente detettore[1], presenza / assenza griglia, …), come indicato dalla ditta costruttrice.La qualità di radiazione utilizzata in fase calibrazione dalla ditta fornitrice dovrebbe essere coerente con l’utilizzo clinico prevalente del detettore. In mancanza di indicazioni, o per uniformare il protocollo fra diverse apparecchiature, è consigliabile scegliere la qualità della radiazione di prova fra quelle proposte dalla Norma CEI [4] riportata in Tab. 2 (es. RQA 5 per general purpose o RQA 9 per toracica).

Durante la fase di variazione dei livelli di esposizione incidenti sul rivelatore non sono consentite modifiche delle impostazioni del sistema (come il guadagno ecc.).

Tutte le valutazioni devono essere condotte su immagini convertite in dose (utilizzando l’inverso della funzione di conversione calcolata secondo quanto dettagliato al punto 3.1). Ovviamente se la funzione di risposta del rivelatore è lineare esiste una perfetta equivalenza fra l’uso di un valore digitale di immagine in unità arbitrarie oppure espresso in unità di dose.

Tabella 2 – Qualità della radiazione (CEI EN 61267 [4])

Qualità della radiazione |

Tensione al tubo radiogeno

approssimata al kV |

Strato emivalente (HVL)

mm Al |

Filtrazione addizionale

mm Al |

RQA 3 |

50 |

3.8 |

10.0 |

RQA 5 |

70 |

6.8 |

21.0 |

RQA 7 |

90 |

9.2 |

30.0 |

RQA 9 |

120 |

11.6 |

40.0 |

Software

I livelli di esposizione della radiazione incidente sulla superficie del rivelatore devono essere scelti in un intervallo abbastanza ampio intorno al valore di dose previsto nell’utilizzo clinico del rivelatore digitale (dose di riferimento). E’ consigliabile scegliere un intervallo che comprenda una dose minima di almeno 1/3 di quella di riferimento fino ad una dose massima di almeno 3 volte il medesimo valore di riferimento.

Un’esposizione inferiore o superiore di un fattore tre rispetto al livello “normale” corrisponde approssimativamente alle parti chiare e scure di un’immagine radiologica clinica.

Selezionare sempre lo stesso protocollo esame (es. addome / torace). Operare nelle stesse condizioni indicate dalla ditta per la calibrazione variando opportunamente i mAs per ottenere almeno 6 valori di dose crescente in ingresso sulla superficie del rivelatore, corrispondenti ad esempio a: 1, 2,5, 5, 10, 20, 30 μGy circa. Utilizzare eventualmente l’esposizione corrispondente a dose zero prodotta nel test dell’immagine di buio di cui al controllo successivo. Misurare l’esposizione incidente. Nei test di costanza potrebbero essere utilizzate un numero minore (es. 4) di esposizioni.

Riportare in un grafico il valore digitale medio in una ROI posta in prossimità del misuratore di dose in funzione della dose. Eseguire il best-fit della curva di risposta del sistema in funzione della dose utilizzando un’opportuna funzione di fitting (es. lineare, logaritmica,…) fornita dal costruttore o dedotta dal “Conformance Statement” dello specifico apparecchio digitale.

Valutare accuratezza e precisione della risposta del rivelatore.

Verificare che la funzione di fitting di riferimento sia consistente con i dati ottenuti nelle misure richiedendo per l’indice di correlazione un valore minimo: R2 > 0.99. Nessun punto sperimentale deve deviare di più del 2% dalla curva di fitting.

I valori limite indicati nei criteri da applicare sono derivati direttamente dalla norma CEI EN 62220-1[3].

Test di accettazione;

Test di stato;

Test di costanza con frequenza ANNUALE.

Selezionare lo stesso protocollo esame utilizzato per la verifica della funzione di conversione; disabilitare l'esposimetro automatico; impostare il minimo carico anodico possibile sull'apparecchio; acquisire un'immagine sull'intera area del rivelatore interponendo al fascio di radiazione alla bocca del tubo lo spessore di Pb (oppure ruotare il tubo in modo che il fascio primario non investa il rivelatore).

Le immagini non dovrebbero indicare alcuna esposizione incidente. I valori misurati, in assenza di dose in ingresso, corrispondono all’offset del detettore. Valutare il valore della dose media e della deviazione standard in una ROI centrale di dimensioni note (almeno 3000 pixel). Per rivelatori multi-panel valutare i risultati per ogni ROI centrata in ciascun panel.

Il valore digitale medio e la deviazione standard non dovrebbero discostarsi per più del 10% dal valore di riferimento del costruttore o ricavati in fase di accettazione.

Per rivelatori multi-panel verificare che i valori digitali medi non differiscano, rispetto al valore medio di tutti i pannelli , per più del 5%.

Il valore limite indicato nei criteri da applicare è stato ricavato direttamente dalla norma CEI EN 62220-1 [3].

Test di accettazione;

Test di stato;

Test di costanza con frequenza SEMESTRALE.

Misuratore di dose

Operare nelle medesime condizioni indicate dalla ditta per la calibrazione con fascio collimato sull’intera area del rivelatore in condizioni opportune (mAs) per ottenere dosi in ingresso sulla superficie del rivelatore corrispondenti alla dose di riferimento (ad es.: 2,5 μGy circa).

Registrare il valore medio del segnale convertito in dose in ROI consecutive di 3cm x 3cm sovrapposte di 1.5 cm (Fig. 4). Dall’analisi dei dati dovrebbero essere omesse le ROI comprese entro 1.5 cm dal bordo del rivelatore (valore derivato dalla norma CEI EN 60601-1-3 [6] e dal D.Lgs. 187/00 [1]).

La Non-Uniformità locale o differenziale di segnale (NULS), valutabile come differenza percentuale di segnale medio tra due ROI consecutive (Eq. 1), deve essere inferiore al 4%.

Eq. 1

Dove:

rappresenta il valore medio della i,j-esima ROI.

La Non-Uniformità globale di segnale (NUGS), valutabile come la differenza percentuale tra il massimo e il minimo valore di segnale medio calcolato nelle ROI (Eq. 2), deve essere inferiore al 8% fra tutte le ROI.

Eq. 2

I valori limite indicati nei criteri da applicare sono stati ricavati indirettamente (propagazione degli errori) dalla norma CEI EN 62220-1[3].

Test di accettazione;

Test di stato;

Test di costanza con frequenza SEMESTRALE.

Questo controllo può essere effettuato con le stesse immagini acquisite per la verifica della non uniformità di segnale (3.3).

Misuratore di dose

Operare nelle medesime condizioni indicate dalla ditta per la calibrazione con fascio collimato sull’intera area del rivelatore in condizioni opportune (mAs) per ottenere dosi in ingresso sulla superficie del rivelatore corrispondenti alla dose di riferimento (ad es.: 2,5 μGy circa).

Registrare il valore medio del segnale convertito in dose e la deviazione standard in ROI consecutive di 3cm x 3cm sovrapposte di 1,5 cm (Fig. 4). Dall’analisi dei dati dovrebbero essere omesse le ROI comprese entro 1.5 cm dal bordo del rivelatore (valore derivato dalla norma CEI EN 60601-1-3 [6] e dal D.Lgs. 187/00 [1]). Calcolare per ogni ROI l'SNR come rapporto tra il valore medio del segnale e la deviazione standard.

La Non-Uniformità locale o differenziale del rapporto segnale rumore (NULSNR), valutabile come differenza percentuale tra gli SNR di due ROI consecutive (Eq. 3), deve essere inferiore al 8%.

Eq. 3

Dove: rappresenta il valore medio della i,j-esima ROI,

SD(ROIi,j) rappresenta la deviazione standard della i,j-esima ROI.

La Non-Uniformità globale di rapporto segnale rumore (NUGSNR), è valutabile come la differenza percentuale tra il massimo e il minimo valore dell’SNR ottenuto in due ROI qualsiasi (Eq. 4), deve essere inferiore al 20% fra tutte le ROI.

Eq. 4

I valori limite indicati nei criteri da applicare sono stati ricavati indirettamente (propagazione degli errori) dalla norma CEI EN 62220-1[3].

Test di accettazione;

Test di stato;

Test di costanza con frequenza SEMESTRALE.

Preliminarmente a questo controllo occorre verificare la riproducibilità del rendimento del tubo nonché l'accuratezza e riproducibilità della tensione. Questo controllo può essere effettuato con le stesse immagini acquisite per ottenere la funzione di conversione (3.1).

Misuratore di dose

Operare come al paragrafo (3.1).

Misurare l’esposizione incidente.

Riportare il segnale digitale in dose mediante la curva di risposta del sistema. Calcolare per ogni esposizione il rumore come la deviazione standard del valore digitale riportato in dose. Riportare in un grafico la deviazione standard relativa quadratica (RSD2 Relative Standard Deviation) definita come il quadrato del rapporto tra la deviazione standard totale e la dose in funzione della dose (x):

Eq. 5

In fase di accettazione eseguire il best-fit di tale curva assumendo per il quadrato della deviazione standard (varianza) totale la seguente funzione modello che tiene conto delle diverse origini del rumore:

Eq. 6

Dove:

x rappresenta il valore di dose, α il coefficiente di peso del rumore Poissoniano, β il coefficiente di peso del rumore moltiplicativo, γ il coefficiente di peso del rumore additivo.

Ripetere il fitting nelle prove di costanza assumendo per α il valore di riferimento.

Allo stato attuale non sono applicabili valori limite. I valori di α, β e γ dovrebbero essere registrati e confrontati con i valori fissati in fase di accettazione. Questo test può fornire indicazioni circa la funzionalità delle componenti dell’elettronica del rivelatore e dell’efficacia del flat fielding. (ad esempio variazioni di β indicano presumibilmente una errata calibrazione nella correzione della sensibilità dei pixel ("flat-field”), mentre variazioni su γ indicano una errata calibrazione nell'offset).

Non applicabile.

Test di accettazione;

Test di stato;

Test di costanza con frequenza ANNUALE.

Misuratore di dose

Operare come al paragrafo (3.3).

Per la valutazione dei dati si rimanda integralmente al documento norma CEI EN 62220-1 [3].

Allo stato attuale non sono applicabili valori limite. Questo test potrebbe permettere la valutazione di una non corretta soppressione della griglia se presente nelle procedure di calibrazione. In questo caso si dovrebbero osservare spikes discreti nello spazio delle frequenze spaziali rispetto al test di accettazione. Artefatti a singolo punto o macchie non hanno una potenza sufficiente per dimostrare dei cambiamenti misurabili nell’NPS [9].

Non applicabile.

Test di accettazione;

Test di stato.

Questo controllo può essere effettuato con una delle immagini acquisite per l’analisi dell’uniformità di segnale (3.3) per verificare l’assenza di artefatti quali “bad pixel”, righe o bande, macchie o striature.

Definizione di Bad Pixel: ogni pixel il cui valore assoluto si discosti per più del 20% dal valore medio della regione di interesse.

Un’analisi visiva a monitor di un’immagine fortemente contrastata e brillante e con rapporto di ingrandimento vicino a 1 può evidenziare delle evidenti disuniformità, gruppi di bad pixel aggregati come cluster o delle intere righe.

Si sottolinea che la taratura del sistema dovrebbe prevedere la compensazione, mediante algoritmi matematici, dei bad pixel sempre che in un intorno ve ne siano di funzionanti. Con questo controllo, se eseguito preliminarmente alle operazioni di taratura del detettore, è possibile evidenziare i bad pixel di “nuova formazione”. È altresì opportuno ottenere dalla ditta produttrice un’indicazione quantitativa del numero e della disposizione dei bad pixel all’atto dell’installazione e ad ogni manutenzione, individuando concordemente con essa la soglia di accettabilità del rivelatore.

Operare come al paragrafo (3.3).

Valutare il numero di bad pixel nell’intero AMFPI, dividendo l’immagine in ROI di 1cm x 1cm, e, calcolare il numero di “bad pixel” all’interno di ogni ROI. Verificare le variazioni percentuali tra due calibrazioni consecutive. Dall’analisi dei dati dovrebbero essere omesse le ROI comprese entro 1.5 cm dal bordo del rivelatore (valore derivato dalla norma CEI EN 60601-1-3 [6] e dal D.Lgs. 187/00 [1]).

Successivamente alla calibrazione del rilevatore non dovrebbe essere riscontrata la presenza di alcun bad pixel.

Non applicabile.

Test di accettazione;

Test di stato ;

Test di costanza con frequenza SEMESTRALE.

La risoluzione spaziale è la capacità di distinguere i dettagli fini di differenti oggetti nell'immagine, quando la differenza di attenuazione tra gli oggetti ed il fondo è grande in confronto al rumore.

Un indice della risoluzione spaziale può essere determinato misurando nell’immagine la modulazione di mire di differente frequenza spaziale oppure campionando il profilo di un bordo o di una fessura (“edge” o “slit” test object). La risoluzione spaziale può pertanto essere valutata con valori discreti, corrispondenti alle varie frequenze spaziali delle mire, o mediante la determinazione della Funzione di Trasferimento della Modulazione (MTF) ricavata direttamente dal profilo dell’oggetto con bordo o fessura.

E’ consigliabile eseguire i I test sulla risoluzione spaziale con misure al centro e ai bordi del rivelatore.

Mira ad onda quadra oppure edge o fenditura

Per un’analisi qualitativa:

posizionare la mira sia lungo la direzione perpendicolare che parallela alla direzione di lettura della matrice TFT o, in alternativa, inclinata di 45°. Operare con una qualità di radiazione coerente con l’utilizzo clinico prevalente (es. RQA 5 per general purpose o RQA 9 per toracica) possibilmente 180 cm DFP, fascio collimato sull’intera area del rivelatore in condizioni opportune (mAs) per ottenere dosi in ingresso sulla superficie del rivelatore corrispondenti a 25 µGy circa, misurando l’esposizione incidente.

Per un’analisi quantitativa: calcolare l’MTF di presampling

Posizionare l’oggetto test sia lungo la direzione perpendicolare che parallela alla direzione di lettura inclinando la stessa di circa 2-5° rispetto a queste direzioni. Operare con una qualità di radiazione coerente con l’utilizzo clinico prevalente (es. RQA 5 per general purpose o RQA 9 per toracica) possibilmente 180 cm DFP, fascio collimato sull’intera area del rivelatore in condizioni opportune (mAs) per ottenere dosi in ingresso sulla superficie del rivelatore corrispondenti a 25 µGy circa, misurando l’esposizione incidente.

NOTE TECNICHE:

Qualitativa: osservare le immagini prodotte su monitor diagnostico e documentarle con stampa o memorizzando il file immagine.

Quantitativa: registrare i valori del profilo sovracampionato e calcolare la presampling MTF.

Ad un’analisi qualitativa delle immagini, devono essere visibili dettagli corrispondenti ad una frequenza spaziale pari ad almeno il 90% della frequenza di Nyquist (fn).

Il limite di risoluzione teorico a 45° è pari a 1.41⋅fn mentre in direzione orizzontale e verticale è uguale a fn. Per cui i limiti di risoluzione visiva (R e R45) devono essere [12]:

R ≥ 0.9⋅ fn

R45 ≥ 1.27⋅ fn

Quantitativamente l’MTF di presampling non deve differire di più del 10% da quella dichiarata dalla casa costruttrice e/o riscontrata in fase di accettazione nell’intervallo in cui l’MTF va da 0.1 a 1.

Non applicabile. Il limite proposto per l’MTF di presampling deve essere inteso come passibile di successive variazioni o sulla base di aggiornamenti della letteratura o come risultato di trial multicentrici secondo le indicazioni del Gruppo di lavoro AIFM.

Test di accettazione;

Test di stato.

La risoluzione in contrasto dovrebbe essere limitata dal rumore quantico. Questo test cerca pertanto di verificare le limitazioni statistiche introdotte dalla natura corpuscolare della radiazione X. Altre sorgenti di rumore, quali ad esempio il rumore elettronico di digitalizzazione, non dovrebbero limitare la rivelazione di un segnale a basso contrasto entro l’intervallo di esposizioni di utilizzo clinico.

Il fantoccio utilizzato deve essere esposto seguendo le istruzioni della casa costruttrice.

Acquisire 3 immagini per ottenere dosi in ingresso sulla superficie del rivelatore, ad esempio di 1, 2.5 e 10 μGy circa.

Qualitativamente si dovrebbe notare un incremento del rapporto contrasto rumore in corrispondenza dell’incremento dell’esposizione incidente.

Quantitativamente considerando ROI di area approssimativamente pari a 1 cm2, rilevare il valore medio digitale in una ROI posizionata all’interno di un oggetto a basso contrasto e in una ROI posizionata in vicinanaza nel fondo uniforme. In questa seconda ROI misurare la deviazione standard.

Il rapporto contrasto rumore può essere calcolato come rapporto fra la differenza dei valori medi delle due ROI e la deviazione standard della ROI posizionata nel fondo:

EQ.7

Quantitativamente il rapporto contrasto rumore non dovrà risultare inferiore al 20% rispetto alla prova di accettazione o di stato.

Se non si verifica qualitativamente un incremento del contrasto al crescere della dose incidente devono essere valutati altri fattori o sorgenti di rumore che possono causare la riduzione dell’efficienza quantica del rivelatore, la presenza di artefatti, scattering della radiazione.

Non applicabile. Il limite proposto deve essere inteso come passibile di successive variazioni o sulla base di aggiornamenti della letteratura o come risultato di trial multicentrici secondo le indicazioni del Gruppo di lavoro AIFM.

Test di accettazione;

Test di stato;

Test di costanza con frequenza ANNUALE (almeno qualitativo).

La precisione nella riproduzione delle distanze è facilmente determinabile utilizzando un oggetto di dimensioni note mediante il fattore di ingrandimento del sistema (distanza piano di appoggio – detettore, distanza fuoco – detettore).

Ottenere un radiogramma degli oggetti posizionati su tutta la superficie del rivelatore (almeno al centro e nei quattro quadranti).

Misurare le dimensioni degli oggetti così rappresentati e confrontare la corrispondenza tra la dimensioni reali e quelle misurate sull’immagine (tenendo conto eventualmente di fattori di scala).

NOTA: se si utilizza una workstation occorre calibrare la dimensione dei pixel.

La distanza reale e la distanza misurata sull'immagine (una volta tenuto conto dei fattori di scala) dovrebbero differire di meno del 3 % in tutte le direzioni.

Il valore limite indicato è ricavato dal documento AAPM Report n. 93 [12].

Test di accettazione;

Test di stato.

Il rapporto di formato indica la distorsione delle immagini che può derivare dalle procedura di formazione dell’immagine. Il test può essere realizzato in concomitanza con il test Precisione misura di distanze 3.10.

Posizionare gli oggetti al centro e ai bordi dell'AMFPI. Ottenere un radiogramma degli oggetti.

Ricostruire le immagini con un algoritmo di lettura tipo contrasto standard.

Misurare il rapporto di formato degli oggetti ricavato da una stampa sul film e/o sulla workstation avendo cura, nel secondo caso, di verificare che la dimensione del pixel sia correttamente calibrata.

Il rapporto di formato deve essere uguale all’unità sia per gli oggetti posizionati sui bordi, sia al centro della piastra con uno scostamento massimo del 3%.

Il valore limite indicato è ricavati dal documento “Il Acceptance Testing and Quality Control of Photostimulable Storage Phosphor Imaging Systems” dell’American Association of Phyicists in Medicine – Draft Document AAPM Task Group 10.

Test di accettazione;

Test di stato.

Se il meccanismo di lettura degli AMFPI non è completo è possibile notare la comparsa di artefatti nelle immagini prodotte successivamente, in particolare in seguito a esposizioni ad alto dosaggio. Si effettua un test per la misura dell’effetto di memoria (lag) additivo ed uno per quello moltiplicativo (come indicato nella norma CEI EN 62220-1[3]).

Per la misura dell’effetto di memoria (lag) additivo: posizionare un oggetto ad alto contrasto al centro del rivelatore ed acquisire un immagine dell’oggetto irraggiando con la stessa impostazione e configurazione usata nel calcolo della non-uniformità (3.3).

Togliere l’oggetto ad alto contrasto. Acquisire un’immagine senza esposizione (come al paragrafo 3.2).

Per la misura dell’effetto di memoria moltiplicativo: irraggiare ed acquisire un’immagine uniforme utilizzando la stessa impostazione e configurazione usata nel calcolo dell’uniformità (3.3). Posizionare ed acquisire un’immagine dell’oggetto ad alto contrasto come per la misura dell’effetto di memoria additivo. Nel più breve tempo possibile (indicativamente dell’ordine di 20s) acquisire un’immagine uniforme come indicato al paragrafo (3.3). Se necessario, dopo circa 1 minuto riacquisire la stessa immagine, e continuare ad acquisire immagini a distanza di tempo prefissato (valutabile comunque a posteriori).

Le acquisizioni devono essere effettuate mantenendo la stessa diaframmatura per agevolare il confronto delle immagini registrate in presenza e assenza dell’oggetto ad alto contrasto.

Per la misura dell’effetto di memoria additivo: sull’immagine con l’oggetto test posizionare le due ROI (di almeno 1000 pixel) come indicato in fig. 5, le posizioni di queste due ROI saranno utilizzate anche per l’immagine di buio.

La formula per il calcolo dell’effetto di memoria additivo è la seguente:

Eq. 8

Dove:

rappresenta il valore medio della ROI1 dell’immagine di buio acquisita dopo l’esposizione dell’oggetto test

rappresenta il valore medio della ROI2 dell’immagine di buio acquisita dopo l’esposizione dell’oggetto test

rappresenta il valore medio della ROI2 dell’immagine con l’oggetto test.

Per la misura dell’effetto di memoria moltiplicativo: come per il calcolo dell’effetto di memoria additivo indicare le due ROI ed indicando con imm1 l’immagine uniforme acquisita prima dell’esposizione dell’oggetto test, e con imm3 l’immagine uniforme acquisita subito dopo quella dell’oggetto test, la formula per il calcolo dell’effetto di memoria moltiplicativo è:

Eq. 9

Dove:

rappresenta il valore medio della ROI1 dell’immagine prima dell’esposizione dell’oggetto test

rappresenta il valore medio della ROI2 dell’immagine prima dell’esposizione dell’oggetto test

rappresenta il valore medio della ROI1 dell’immagine dopo l’esposizione dell’oggetto test

rappresenta il valore medio della ROI2 dell’immagine dopo l’esposizione dell’oggetto test.

Entrambi i valori degli effetti di memoria (additivo e moltiplicativo) devono essere inferiori allo 0.5%. Se il test non è passato aumentare gli intervalli di tempo fra le successive esposizioni.

I valori limite indicati nei criteri da applicare sono direttamente derivati dalla norma CEI EN 62220-1 [3].

Test di accettazione;

Test di stato;

Test di costanza con frequenza SEMESTRALE.

La finalità di questo tipo di test è di verificare la funzionalità delle varie impostazioni e degli algoritmi proposti dalla casa costruttrice del sistema per l’acquisizione e la rielaborazione delle immagini. Devono pertanto essere controllate tutte le possibili combinazioni di quei parametri che determinano la trasformazione di un’immagine acquisita a partire dai dati grezzi.

Elaborare l’immagine operando cambiamenti sul livello di contrasto e sulle LUT.

NOTA: In questa fase è estremamente importante la collaborazione dei radiologi e la presenza degli specialisti della casa produttrice per ottimizzare gli algoritmi di analisi e rielaborazione di immagini.

Il medico specialista decide quale tipo di impostazioni di acquisizione e di algoritmi di rielaborazione applicare per ogni tipo di esame. Il medico specialista deve verificare il contenuto diagnostico e l’accettabilità delle immagini prodotte.

In particolare dovranno essere valutate le impostazioni per gli esami pediatrici, predisponendo impostazioni specifiche per classi di età e dimensioni. Tale impostazioni dovranno prevedere l’utilizzo di filtri aggiuntivi e/o la rimozione della griglia.

L’Esperto in fisica medica sulla base delle impostazioni utilizzate potrà ottimizzare le prestazioni effettuando la verifica dei Livelli Diagnostici e confrontando gli stessi con i Livelli Diagnostici di Riferimento.

Nessuno. Sono da perseguire i principi di ottimizzazione indicati dal D.Lgs. 187/00[1].

Non applicabile.

Test di accettazione;

Test di stato;

Test di costanza con frequenza almeno BIENNALE.

Tabella 3 – Esempio di sequenza di acquisizione delle immagini utili al completamento dei test di qualità proposti in questo documento.

Nome apparecchiatura |

||||||||

Modello |

||||||||

Anno d’installazione |

||||||||

Data controllo |

||||||||

Rif. |

Parametro |

kV |

mAs |

Num. Immagine |

DFP (cm) |

Filtrazione |

Note (tipo esposizione) |

|

3.1 |

Funzione conversione |

Dosimetro |

||||||

3.1 |

Funzione conversione |

Dosimetro |

||||||

3.1 |

Funzione conversione |

Dosimetro |

||||||

3.1 |

Funzione conversione |

Dosimetro |

||||||

3.1 |

Funzione conversione |

Dosimetro |

||||||

3.1 |

Funzione conversione |

Dosimetro |

||||||

3.2 |

Corrente di buio |

2 mm Pb o tubo ruotato |

||||||

3.3 |

Non-uniformità (segnale) |

Uniforme (dose di riferimento, es.: 2,5 µGy) |

||||||

3.4 |

Non-uniformità (SNR) |

|||||||

3.7 |

Analisi artefatti |

|||||||

3.8 |

Risoluzione spaziale |

Posizionare oggetto test |

||||||

3.9 |

Sensibilità basso contrasto |

Posizionare fantoccio |

||||||

3.9 |

Sensibilità basso contrasto |

Posizionare fantoccio |

||||||

3.9 |

Sensibilità basso contrasto |

Posizionare fantoccio |

||||||

3.10 |

Precisione di misura distanze |

Posizionare apposito test |

||||||

3.11 |

Rapporto di formato |

|||||||

3.12 |

Persistenza immagini (lag additivo) |

Posizionare edge, livello di dose di riferimento |

||||||

3.12 |

Persistenza immagini (lag additivo) |

2 mm Pb o tubo ruotato |

||||||

3.12 |

Persistenza immagini (lag moltiplicativo) |

Uniforme, livello di dose di riferimento |

||||||

3.12 |

Persistenza immagini (lag moltiplicativo) |

Posizionare edge, livello di dose di riferimento1 |

||||||

3.12 |

Persistenza immagini (lag moltiplicativo) |

Uniforme, livello di dose di riferimento |

||||||

3.12 |

Persistenza immagini (lag moltiplicativo) |

Uniforme, livello di dose di riferimento |

||||||

[1] La distanza a cui viene calibrato il detettore può influire significativamente sull’uniformità delle immagini di test prodotte. Tale distanza potrebbe essere diversa da quanto espressamente indicato nella norma CEI EN 62200-1 [3]. Anche la calibrazione in presenza o assenza di griglia rappresenta un elemento che può influire significativamente sull’esito dei controlli di qualità.